Baumtöpfe mit Alu Verbundplatten

Das Kundenprojekt des Monats Mai Platz #1 "Baumtöpfe mit Alu Verbundplatten " wurde uns eingesandt von Gabriele Rueß-B.

Verwendetes Material von Plattenzuschnitt24

- 4 x Aluminium Verbundplatte 750x750mm, 3mm Stärke

Weiteres Material

- 4 x Vierkantrohr 40x40x2, Länge 750mm, 45° Gärung beidseitig

- 4 x Vierkantrohr 40x40x2, Länge 670mm

- 4 x Vierkantrohr 40x40x2, Länge 660mm

- 2 x Vierkantrohr 100x30x5, Länge 670mm

- 4 x Aluminium Verbundplatte 750x750mm, 3mm Stärke

- 4 x Aluminium Winkel 20x20x2, Länge 750mm

- 1 x Edelstahlblech 800x800x1

- 1 x Gitterrost 750x750mm, Maschengröße 30x10mm

- 4 x Vierkantrohr 40x40x2, Länge 1000mm, 45° Gärung beidseitig

- 4 x Vierkantrohr 40x40x2, Länge 920mm

- 4 x Vierkantrohr 40x40x2, Länge 910mm

- 2 x Vierkantrohr 100x30x5, Länge 9200mm

- 4 x Aluminium Verbundplatte 1000x1000mm, 3mm Stärke

- 4 x Aluminium Winkel 20x20x2, Länge 1000mm

- 1 x Edelstahlblech 1050x1050x1

- 1 x Gitterrost 1000x1000mm, Maschengröße 30x10mm

- Schweißdraht, Gas (je nach Schweißverfahren)

- 4x Schwerlastrolle (Durchmesser 120mm, max. Belastbarkeit 250kg)

- 16 x Sechskantschraube M8x10

Verwendetes Werkzeug

- Meterstab

- Metallsäge (Bandsäge)

- Schraubzwingen

- Winkelmagnete

- Aluwinkel

- Schweißgerät

- Winkelschleifer mit Schruppscheibe und Trennscheibe

- Körner

- Hammer

- Metallbohrer 6,8mm

- Gewindeschneideisen M8

- Metallsenker 12,4x45°

- Akkuschrauber

- Ratsche mit 13mm Nuss

- Kartuschenpresse

- Lappen/Papiertücher

- Gewichte/Pflastersteine zum Beschweren

- Schutzbrille

- Handschuhe (hitzebeständig)

- Kühlmittel zum Sägen und Bohren

- Montagekleber für Metall

Schritt für Schritt Bauanleitung

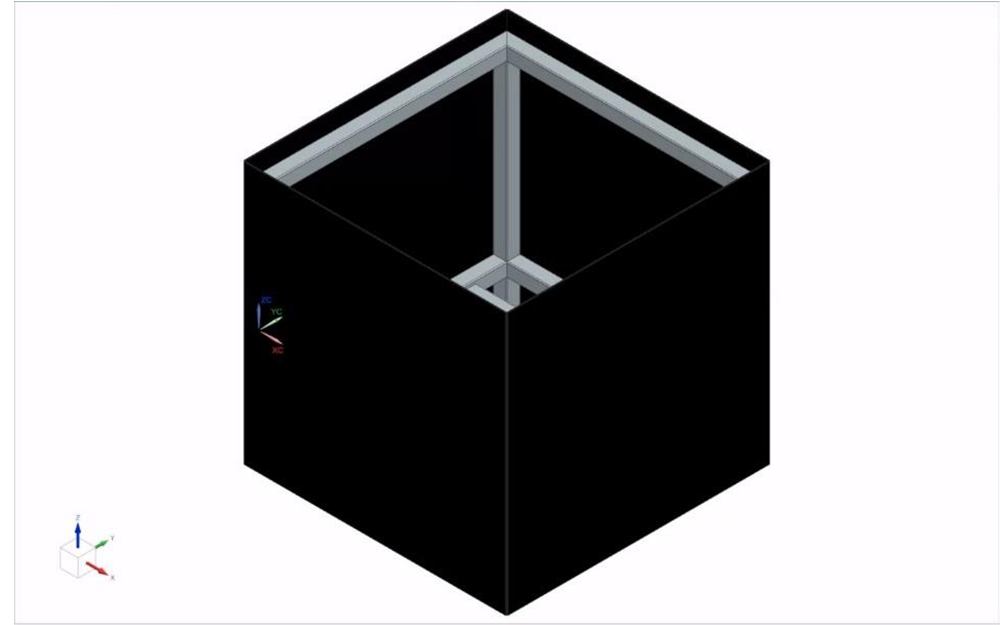

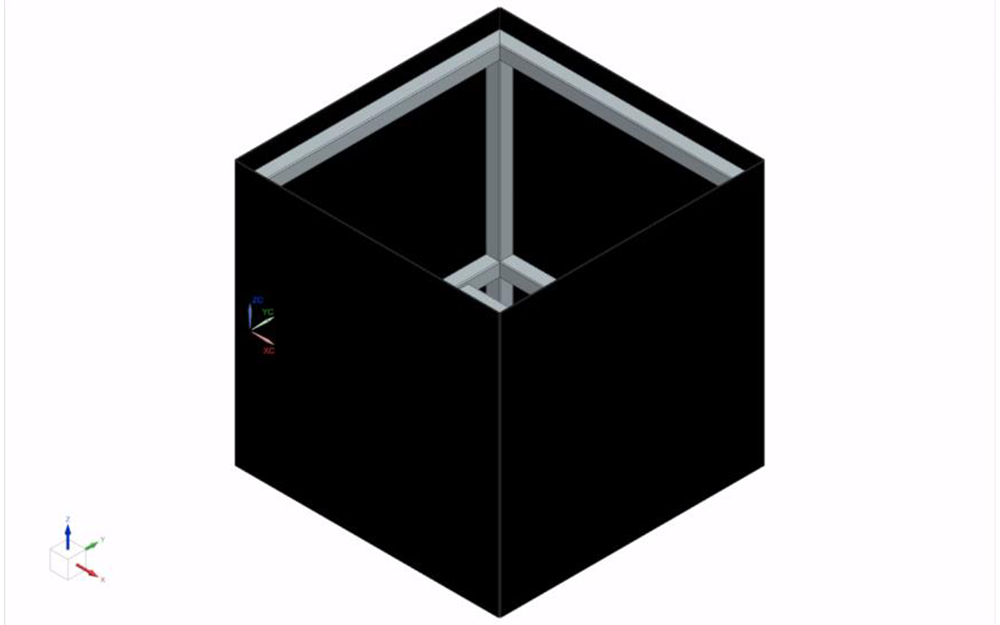

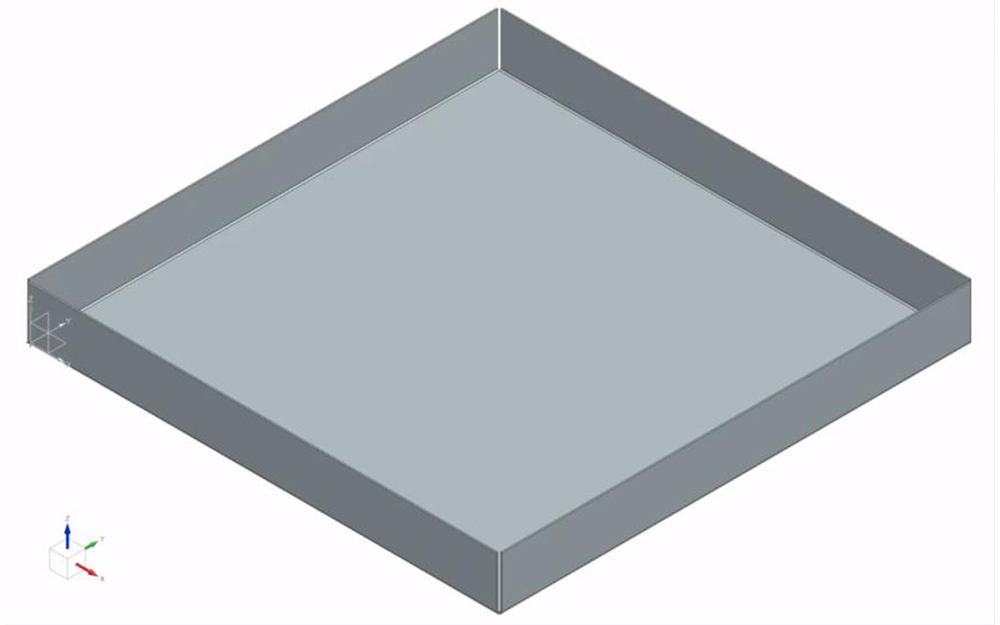

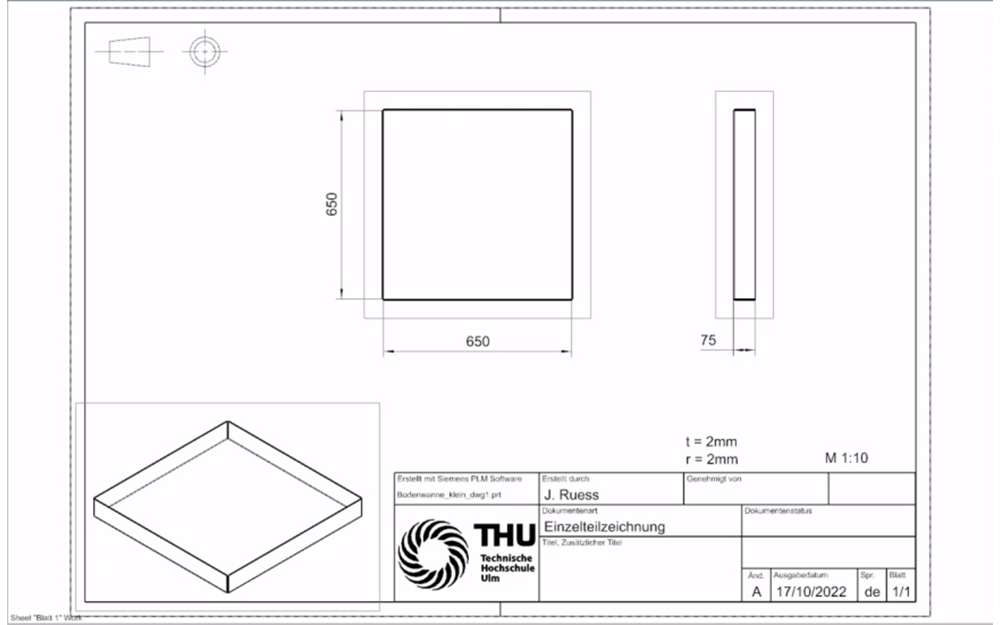

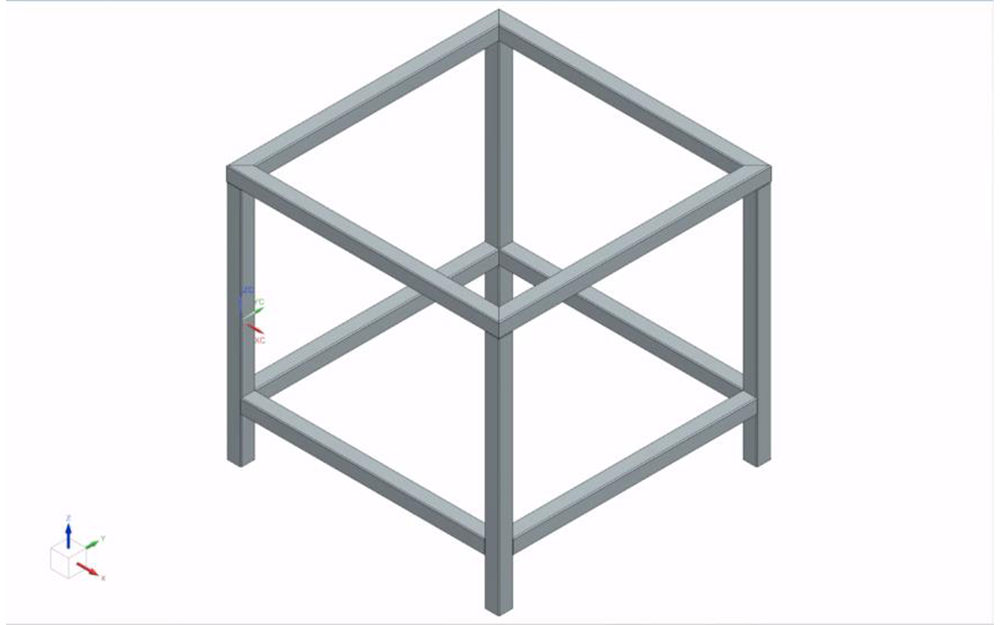

Bevor mit dem Bau der Töpfe begonnen wird, werden in einem CAD-Programm

vorerst Modelle der Töpfe konstruiert. Das hat den Vorteil, dass die Maße der Rohre

leicht angepasst werden können und der genaue Aufbau des Topfes bereits im

Voraus festgelegt werden kann.

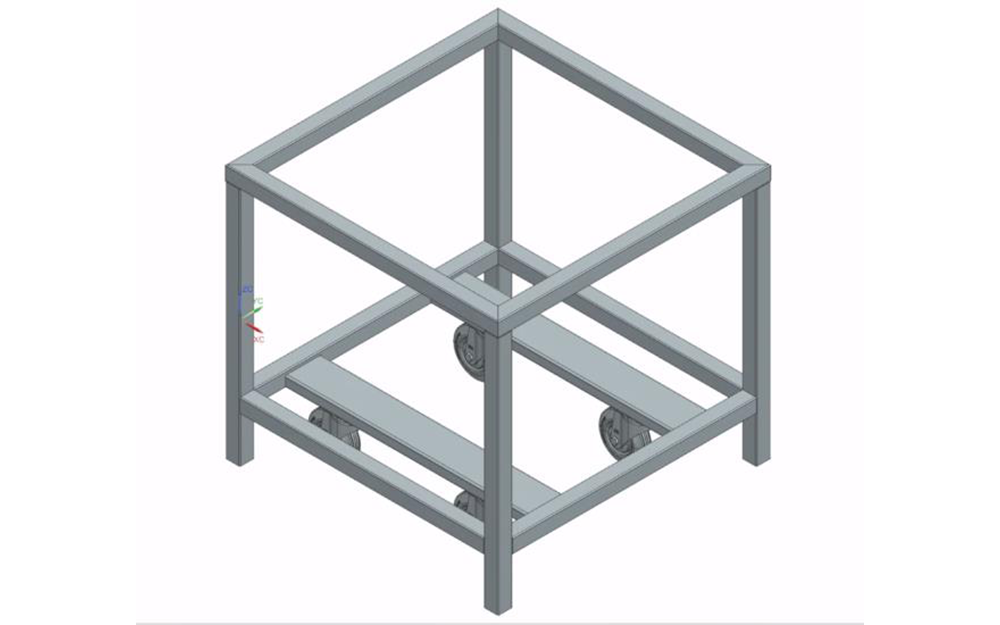

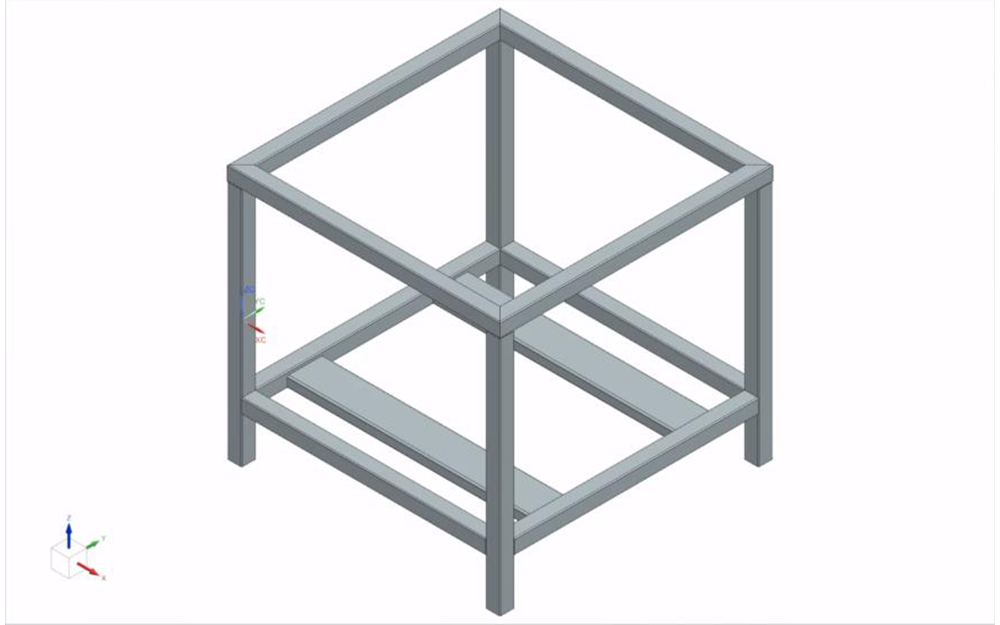

Die beiden Bilder zeigen den Aufbau des Topfes mit 75cm Außenmaß, einmal mit

und einmal ohne Aluminium Verbundplatten.

Die benötigten Rohre werden von einem lokalen Stahlhändler erworben, genauso

wie die Gitterroste. Die Rollen werden über das Internet bestellt und die Aluminium

Verbundplatten werden über Plattenzuschnitt24.de bezogen.

Die restlichen Materialien, wie Aluleisten, Schrauben und Kleber, sind teils bereits

vorhanden oder werden im Baumarkt gekauft.

Nach dem Kauf der Rohre können diese auf die benötigten Längen zugesägt

werden. Dies geschieht an einer kleinen Bandkreissäge, an welcher Gärungswinkel

bis 45° eingestellt werden können.

Nachdem alle Vierkantrohre zugesägt sind, werden diese an den Enden entgratet

und seitlich mit dem Winkelschleifer leicht abgeschliffen, als Vorbereitung für die

Schweißarbeiten.

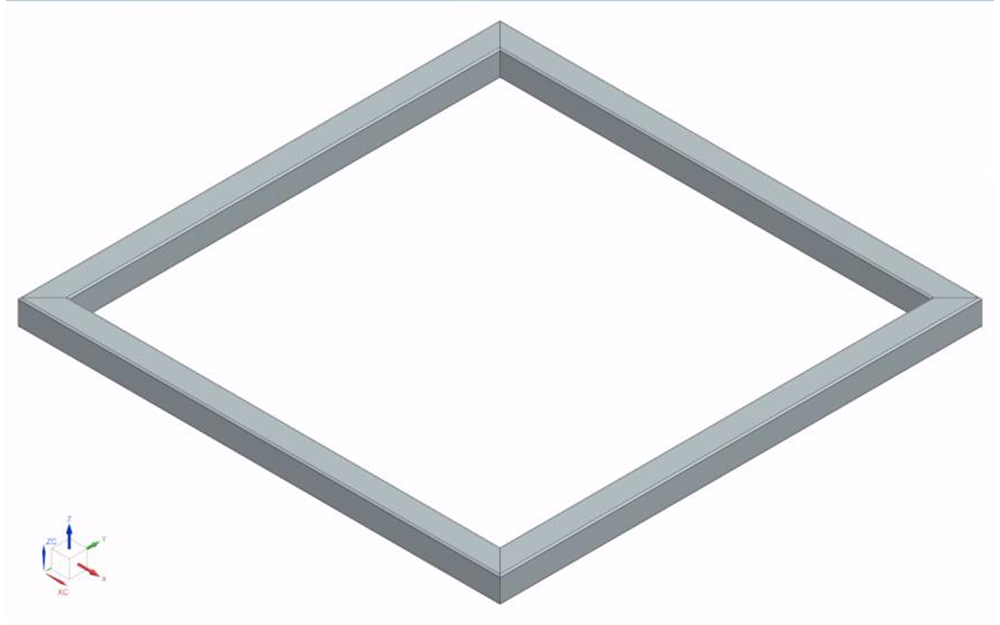

Die Reihenfolge der aufeinanderfolgenden Schweißschritte wird nun genau erklärt.

Zudem wird das Ergebnis nach den einzelnen Schritten anhand von Modellen aus

dem CAD- Diagramm veranschaulicht, sodass leicht zu erkennen ist, welche Streben

wann und mit welchen Rohren verschweißt werden müssen.

Begonnen wird mit dem oberen Rahmen der Töpfe aus den vier auf Gärung

gesägten Profilen.

Diese werden miteinander verschweißt, wobei stehts auf den 90° Winkel der Rohre

zueinander geachtet werden muss.

Sind die Rohre fest miteinander verschweißt, werden die Schweißnähte

abgeschliffen für den nächsten Schritt.

Im zweiten Schritt werden die vier seitlichen Rohre (660mm bzw. 910mm) an die

Ecken des oberen Rahmens geschweißt.

Auch hier ist genau auf die Ausrichtung der Rohre zu achten, sodass diese senkrecht

auf dem Rahmen stehen.

Im Anschluss können die vier Querstreben (670mm bzw. 920mm) an den Seiten des

Topfes angeschweißt werden.

Dabei beträgt der Abstand von der Unterkante der seitlichen Rohre zur Unterkante

der Querstrebe 125mm.

Dieser Abstand ist wichtig, da ansonsten die Höhe der Topfunterkante und die Höhe

der Rollen nicht zueinander passen und der Topf am Boden aufsitzen könnte.

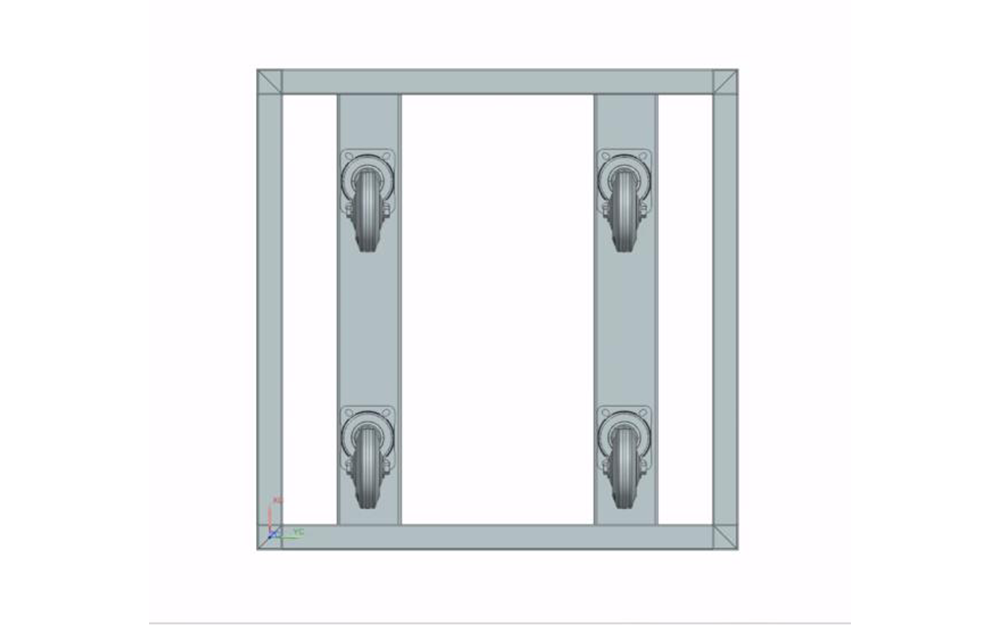

Nachdem die Querstreben am Gestell fixiert sind, können die letzten beiden

Vierkantrohre verschweißt werden, auf welchen der eigentliche Pflanzentopf

letztendlich gesetzt wird.

Da diese Streben das Gewicht des Topfes tragen müssen und dort auch die Gewinde

für die Schrauben der Rollen eingeschnitten werden, ist die Wandung von 5mm sehr

wichtig.

Der Abstand der äußeren Querstrebe zu den inneren Streben beträgt dabei 85mm.

Auf der Unterseite der mittleren Streben müssen nun jeweils zweimal vier Bohrungen

6,8mm und anschließend M8 Gewinde geschnitten werden, für die Befestigung der

Schwerlastrollen.

Die Bohrungsabstände können von den Halteplatten der Rollen abgemessen werden

oder aus dem Produktdatenblatt abgelesen werden.

Natürlich muss nun ein erster Stabilitätstest stattfinden, wofür die Rollen erstmals

testweise angeschraubt werden. Hält!

Festgeschraubt werden die Rollen allerdings noch nicht final, da die Gestelle nun erst

noch zum Verzinken geschickt werden müssen, damit eine Langlebigkeit auch bei

Witterung gewährleistet werden kann.

Anbei noch ein kurzer Einblick in die Schweißarbeiten.

Da bei einer solchen Größe der zu verzinkenden Bauteile das Verzinken von Hand

sehr aufwändig und umständlich ist, haben wir uns dazu entschieden, die Gestelle in

einem professionellen Zinkbad verzinken zu lassen.

Dazu werden die Gestelle zu einem lokalen Anbieter gebracht und können dort nach

ca. 2 Wochen wieder abgeholt werden.

Verkleben der Alu Verbundplatten und Aluwinkel

Auf die verzinkten Gestelle können nun die Alu Verbundplatten montiert werden.

Dazu wird der Montagekleber für Metalle großzügig auf den Profilaußenseiten einer Topfseite aufgetragen und anschließend die Verbundplatte aufgelegt und

ausgerichtet.

Die Platte muss dabei seitlich und unten bündig mit den Rechteckrohren sein, oben

bleibt ein Überstand von 50mm, wo später die Gitterroste eingelegt werden können.

Die Platte wird mit Gewichten (Steinen) beschwert und anschließend ca. 2 Stunden

gewartet, bis der Kleber ausgehärtet ist und mit der nächsten Platte fortgefahren

werden kann.

Sind alle vier Platten fest fixiert, fehlen noch die Aluwinkel an den vertikalen Kanten.

Dazu werden vier 750mm bzw. 1000mm lange Winkel an der Bandsäge zugesägt

und anschließend ebenfalls mit dem Montagekleber an die Kanten geklebt.

Nachdem die Gestelle nun soweit in ihrer Grundform fertig sind, können die Rollen

mit den M8x10 Schrauben an dem Gestell fixiert und der Topf aufgestellt werden.

Damit später das Wasser nicht einfach durch die Töpfe sickert und die Pflanzen im

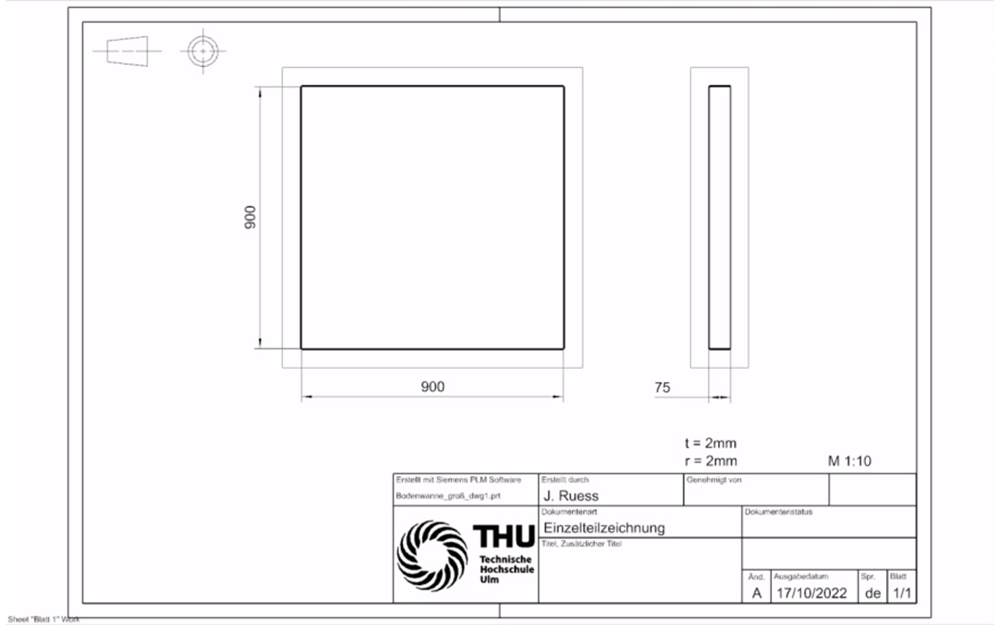

Trockenen stehen, werden Blechwannen aus Edelstahl gebogen, welche auf die

mittleren Streben des Gestells aufgelegt werden.

Da wir selbst keine Kantbank besitzen, wird dies bei einem lokalen Spengler

beauftragt.

Die genauen Maße dazu können aus den Zeichnungen entnommen werden.

Die Töpfe sind nun soweit zusammengebaut, dass es an das „Einpflanzen“ der

eigentlichen Plastiktöpfe mit den Bäumen geht.

Wir haben insgesamt zwei kleine Töpfe und einen großen Topf gefertigt, in welche

ein Pfirsich-, ein Granatapfel- sowie ein Olivenbaum eingesetzt werden.

Die Bäume werden über eine Gärtnerei bestellt und kommen per Spedition bei uns

zuhause an.

Die Bäume werden nun so wie sie sind, inklusive der Plastikumtöpfe, mithilfe von

einem Gabelstapler in die Gestelle gehoben und mittig ausgerichtet.

Sind die Plastiktöpfe richtig platziert, werden die Bäume nochmals kräftig gewässert

und mit etwas Erde bedeckt.

Sind die Bäume in die Gestelle eingesetzt, können nun die Gitterroste angepasst

werden, welche auf den oberen Rahmen des Gestells gelegt werden.

Dazu werden die ungefähren Umfangsmasse der Baumstämme genommen und

anschließend aus den Gitterrosten die Maschen so aus geflext, dass der Gitterrost

um den Baumstamm passt.

Dabei muss der Gitterrost zweigeteilt werden, sodass von links und rechts jeweils

eine Hälfte des Gitterrosts an den Baumstamm angelegt werden kann.

Der Gitterrost soll später mit dunklem Kies aufgeschüttet werden, sodass man den

Plastiktopf und die Erde des Baumes nicht mehr sieht.

Alles in allem kann das Projekt „Pflanzentopf“ als voller Erfolg gesehen werden.

Die Töpfe sehen sehr edel und hochwertig aus, sind aufgrund der

Schweißkonstruktion sehr robust und langlebig und dank der Rollen lassen sich die

Bäume trotz des hohen Gewichts leicht verschieben.

Das ist vor allem in Hinsicht auf den Winter sehr praktisch, da sich die Töpfe dann in

eine Garage, Gartenhütte oder einen Wintergarten schieben lassen, wo es wärmer

ist und die Bäume überwintern können.

Probleme im handwerklichen Bereich sind keine nennenswerten aufgetreten.

Es empfiehlt sich allerdings oftmals zu zweit zu arbeiten, vor allem beim Ausrichten

und Schweißen der Gestelle sowie beim Verkleben der Alu Verbundplatten.

Beim Kleben ist darauf zu achten, dass die Verarbeitungstemperatur für den Klebstoff

stimmt und der Kleber ausreichend aushärtet.

Beim Zeitplan und auch bei der Höhe der finanziellen Ausgaben haben wir uns

allerdings etwas verschätzt.

Da die Arbeiten immer erst nach Feierabend oder Wochenendes stattfinden konnten,

hat sich das Projekt über ca. 6 Monate gestreckt.

Grund dafür waren auch Arbeiten, wie das Verzinken der Gestelle oder das Biegen

der Blechwannen. Hier mussten wir mehre Wochen auf die fertigen Teile warten,

daher sollte dies nach Möglichkeit frühzeitig geplant und organisiert werden.

Auch das Material sollte rechtzeitig ausgewählt und bestellt werden, sodass

Wartezeit die Projektzeit nicht unnötig verlängern.

In Punkto Kostenkalkulation wurden anfangs augenscheinlich günstige Materialien

vernachlässigt, welche sich später doch als kostspieliger als erwartet herausgestellt

haben.

So kosten beispielsweise die Schwerlastrollen 120€, die Gitterroste 60€ und

zwei Kartuschen Metallkleber 30-40€. Das summiert sich letztendlich alles auf!

Eine genaue Kostenaufstellung gibt es leider nicht, grob überschlagen belaufen sich

die Kosten für alle drei Töpfe auf ca. 750€ bis 900€.

Pro Topf sind das dann ca. 250€-300€, wobei der große Topf selbsterklärend etwas

teurer ist.

Die Töpfe waren ein Geburtstagsgeschenk von mir und meinem Bruder zum 50.

Geburtstag unserer Mutter, worüber Sie sich äußerst gefreut hat und sich für uns

somit die Arbeit allenfalls gelohnt hat.

Wir konnten einiges durch das Projekt lernen und würden es jederzeit nochmals

nachbauen.

Und da Ihr nun sicher gespannt seid auf das finale Ergebnis, anbei noch eine Reihe

an Bilder.

Damit sind wir am Ende unserer Schritt-für-Schritt Bauanleitung, sagen Danke fürs

Lesen und wünschen Euch nun ganz viel Spaß beim Nachbauen!

Mitmachen zahlt sich aus:

Senden Sie uns Ihr Projekt und Gewinnen Sie beim Kundenprojekt des Monats bis zu 250€!