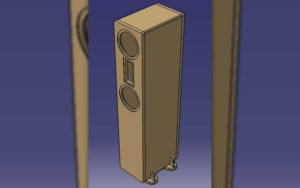

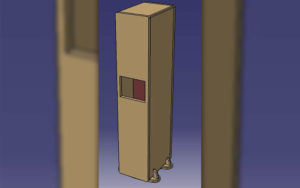

High-End HiFi Lautsprecherbausatz

High-End HiFi Lautsprecherbausatz zum selber bauen! Das Kundenprojekt des Monats Januar 2021 Platz #1 wurde uns eingesandt von Fabian E.

Materialliste (für 1 Paar, also 2 Lautsprecher)

Plattenzuschnitt24

- 4x Multiplexplatte Zuschnitt 21 mm (29,9 cm x 112 cm)

- 4x Multiplexplatte Zuschnitt 21 mm (23,0 cm x 111 cm)

- 4x Multiplexplatte Zuschnitt 21 mm (29,9 cm x 24 cm)

Elektronik

- 4x Mitteltieftöner

- 2x Hochtöner

- Bauteile für Frequenzweiche

- 2x Anschlussterminals

- Lautsprecherkabel für die Innenverdrahtung

Sonstiges Zubehör

- Akustik- Dämmwolle

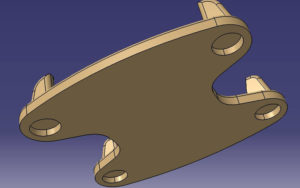

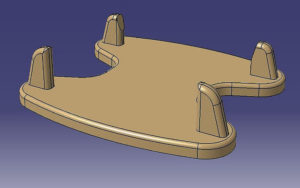

- 18 mm Multiplexreste für die Standfüße

- 9 mm dicker MDF,- oder Multiplex- Rest für Schablone der Standfüße

- 3 mm MDF Platten für die Trennwände im inneren der Boxen

- Kabelbinder

- 8x Gummipuffer für die Standfüße

- Flachdübel ("Schiffchen"), Größe 10

- Holzleim

- Schleifpapier für Exzenterschleifer mit Körnung 240, 280, 320

- Beize

- Lacklasur

- Spax für Standfüße und Montage der Frequenzweiche

Verwendetes Werkzeug

- Tischkreissäge

- Tauchsäge mit Führungsschiene und passenden Schienenzwingen

- Stichsäge

- Flachdübelfräse

Oberfräse mit folgendem Zubehör

- Fräszirkel,-Schablone und -Anschlag

- Abrundfräser 10 mm

- Bündig Fräser

- Nutfräser zum Eintauchen

Ständerbohrmaschine mit

- Forstner Bohrer

- Bohrer

- Exzenterschleifer

- Bandschleifer

- Rahmenspanner

- Einhandspanner

- Beizpinsel

- Lackierwalze/-Pinsel

Bauanleitung

Hinweis zum Materialeinkauf

Die Tiefe der Box (in meinem Fall 29,9 cm) habe ich auf Fertigmaß schneiden lassen. Alle übrigen Teile haben Aufmaß. Zum einen müssen noch die Gehrungen fertig gesägt werden und zum anderen wird die Schallwand und die Rückplatte, nach dem Aufsetzen, mit dem Korpus bündig gefräst. Die Schnittrichtung habe ich in Richtung der langen kanten fixiert.

Bevor man loslegt

Zunächst sichtet man die rohen Multiplexplatten und markiert die Position der Seiten & Kanten. Wo Füllstücke eingebracht sind, befindet sich die Innenseite. So kann man bei den späteren Arbeitsgängen, vor allem beim Sägen der Gehrungen, keine (oder kaum) mehr Fehler machen.

Anschließend werden die Maße der Bohrungen und Ausschnitte auf die Front und Rückseite übertragen. Dazu empfiehlt es sich, die Front- und Rückseitenpaare der Boxen nebeneinander zu legen und gemeinsam anzureißen. So stellt man sicher, dass sämtliche Ausschnitte auf gleicher Höhe sind. Wenn man schon einmal dabei ist, kann sogleich der innere Trennwandverlauf angezeichnet & die Kontur der Standfußgrundplatte auf den 9mm Holzrest übertragen werden.

Arbeitsschritte

Schritt 1

Gehrungen der äußeren Bretter sägen (Rahmen des Korpus)

Schritt 2

Rahmenbretter verdübeln

Schritt 3

Rahmen probehalber zusammenstecken und Innenmaß (Breite) nehmen

Schritt 4

19 mm MDF-Trennbretter auf Innenmaß zusägen

Schritt 5

Trennbretter ebenfalls mit Rahmen verdübeln

Schritt 6

Korpus verleimen

Schritt 7

Mit Abrundfräser die Radien an die 4 kurzen Kanten eines Korpus fräsen

Schritt 8

Ausschnitte für Lautsprecherchassis in Fronten fräsen

Schritt 9

Ausschnitt auf der Rückseite, mit 5 mm Aufmaß, grob aussägen

Schritt 10

Schablone für Grundplatten der Standfüße zusägen und schleifen

Schritt 11

Fronten mit Lautsprecherrahmen verleimen

Schritt 12

Rückseiten mit Lautsprecherrahmen verleimen

Schritt 13

Fronten, Rückseiten mit Korpus bündig fräsen

Schritt 14

Grundplatten der Standfüße mit Schablone bündig fräsen und Oberkante mit Abrundfräser abrunden

Schritt 15

Ausschnitt auf Box- Rückseiten mit Anschlag bzw. Lager der Bündigfräser fertigfräsen

Schritt 16

Bohrungen für Chassis und Terminals setzen

Schritt 17

Bohrungen der Grundplatte für Gummipuffer setzen

Schritt 18

Einzelteile der Grundplatte vom Standfuß verleimen und verschrauben

Schritt 19

Scharfe Kanten mit Schleifpapier von Hand brechen

Schritt 20

Gesamtes Gehäuse abgestuft, von grob bis fein, schleifen

Schritt 21

Grundplatte & Lautsprecher aufrechtstehend, von unten nach oben, beizen

Schritt 22

Anschließend sämtliche Bauteile in zwei Durchgängen lackieren/ lasieren- zwischendurch mit 320erPapier von Hand schleifen

Schritt 23

Montage der Frequenzweiche, Lautsprecherchassis und Terminals

Tipps beim Zuschnitt

Es gibt ein paar Kniffe, die einem Helfen, gute Gehrungen zu sägen. Man muss sehr aufpassen, denn die Abweichungen je Sägeschnitt multipliziert sich beim gesamten Korpus mit 8 (4 Seiten mit je 2 Schnitten). D.h. man sollte entweder Probeschnitte am Werkstück machen (deshalb das Aufmaß) oder vorher aus Holzresten ein "Einstellwerkstück" anfertigen. hat man eine Einstellung gefunden, die Säge ja nicht mehr verstellen!

Zum Verdübeln & Sägen der Trennwände

Das Verdübeln mit Schiffchen, oder Flachdübeln, bietet sich bei Gehrungen an. Je Schnittfläche der vorher angebrachten Gehrungen, brachte ich zwei Fräsungen ein. Hierbei muss man sich an die Einstellungen des jeweiligen Maschinentyps halten. Die Tücke beim verwenden des Maschinenanschlags, vor allem in Verbindung mit 45°-Winkeln, besteht darin, dass dieser leicht und unbemerkt verkippen kann. Spätestens beim Zusammenstecken auf Probe stellt man sein Ungeschick fest. So musst auch ich 2 der 16 Verbindungen durch neue Fräsungen, weiter in der Mitte des Brettes, ersetzen. Auf jeden Fall muss vor der ersten Fräsung die Frästiefe kontrolliert werden! Es wäre ärgerlich, wenn die Fräse auf der Sichtseite der Bretter zum Vorschein tritt.

Mitmachen zahlt sich aus:

Senden Sie uns Ihr Projekt und Gewinnen Sie beim Kundenprojekt des Monats bis zu 250€!